REDMAN - 超高性能電磁弁のREDMAN(ソレノイドバルブ - レッドマン)

REDMAN(レッドマン)は耐久性・耐スケール性3倍の超高性能電磁弁です。

HOME > REDMANについて > DP-100シリーズ

HOME > REDMANについて > DP-100シリーズ

新型電磁弁の開発にあたり、ヨシタケでは、蒸気を制することが、電磁弁に想定されるすべての流体を制することになると考え、あくまで蒸気での実証試験にこだわりました。

周知の通り、水(液体)は加熱すると、蒸気(気体)になり、逆に、蒸気(気体)を冷却すると水(液体)へと状態変化します。したがって蒸気システムにおいて、ボイラー停止時は、液体である水が電磁弁に接しており、ボイラー稼動時には高温気体である蒸気が電磁弁に流入するいわゆるサーマルショック状態が日常で発生します。

また通常稼動時においても蒸気配管は常に放熱しているため、配管内でドレンが発生し、蒸気とドレンの二層流が常に電磁弁に流入しています。この状態の異なる流体の流入は、そのまま電磁弁内部の精密箇所を超高速で通過するため、侵食による影響を電磁弁へ与えます。

さらに厄介なのは、流入するドレンは配管内のサビ等のゴミを電磁弁まで運んでくることです。これらは電磁弁の精密箇所へ流入し、いわゆる異物による噛みこみと呼ばれる作動不良の最大原因になります。また蒸気に含まれる炭酸ガスは、ドレンに溶解して炭酸を形成し電磁弁の腐食を誘発します。

・この苛烈を極める流体である蒸気を制するためには?

・また既に完成度が高く、1988年発売から20年以上市場に展開しているDP-10を超え、ユーザー様との絶対的な信頼を結ぶために必要なことは?

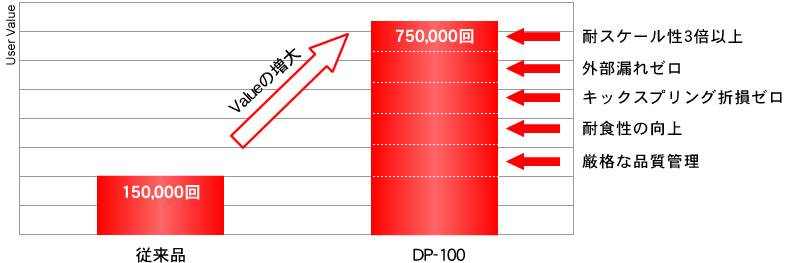

その答えとして、DP-10の蒸気使用時の作動回数である150,000回を超え、600,000回以上とすることを新型電磁弁の開発目標であると設定しました。

ヨシタケの持てるテクノロジーのすべてを注ぎこみ、高性能、高耐久性のためにあらゆる箇所を鍛え上げ、細部に至るまで徹底的に見つめ直した

ULTRA-HIGH PERFORMANCE TECHNOLOGYTMコンセプトを基軸とした設計思想と、極限までの特殊精密加工と高水準の品質管理システムの結果、限界のその先にある高耐久性能に達しました。

新型電磁弁は、高負荷耐久試験において、当初の目標をはるかに超えた、驚愕の750,000回をクリア。

ここに限界を超える高性能と耐久性を実現し、すべてを凌駕するヨシタケ史上最強の電磁弁DP-100が完成しました。 (※社内試験による)

流体中のごみとの戦い

これまでパイロット式電磁弁にとって流体中のごみ(スケール)は大敵でした。

スケールによる作動不良が屡々発生していました。

DP-100は、弁体摺動部にANTI STICKING MECHANISMを採用することにより、従来品と比較し、耐スケール性3倍以上を実現しました。

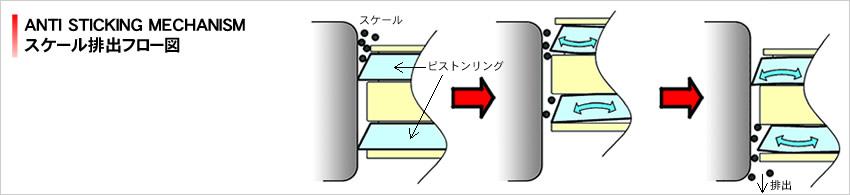

なぜパイロット式電磁弁はスケールに弱かったのか?

その答えとして、ユーザー様から頂いた情報やヨシタケのこれまでのノウハウから”弁体摺動部にスケールが噛み込むため”という1つの結論を導き出しました。

そして弁体摺動部にスケールが噛み込まないためにはどうすればいいか。様々な流体・圧力・温度・配管状況ごとの再現試験、それぞれの試験品の分解調査・寸法検査・物性調査を行い、あらゆる角度から検証してきました。その結果、”弁体摺動部からスケールを排出する構造”を発案しました。

弁体摺動部からスケールを排出するために、ピストンリングの形状を弁体下流側に向かうにつれて大きくなる形状とし、材質の見直しも行いました。また、摺動クリアランスの見直しを行い、さらに本体摺動部加工精度を上げました。

全てのパラメータを最適化した結果、弁体の上流側のスケールをピストンリングの形状とピストンリング及びインナーリングの収縮により弁体の下流側へ排出する『ANTI STICKING MECHANISM』を具現化することに成功致しました。

DP-100は、弁体摺動部からスケールを排出する構造『ANTI STICKING MECHANISM』を採用することにより、耐スケール性3倍以上を実現しました。

驚愕の耐久性を実現するため、加工工程の見直しも実施しました。

フォーカルトチャックを搭載したCNC旋盤を新たに導入することにより、従来複数の機械によらざるを得なかった複雑な加工を1チャックで行うことが可能になりました。粗さ、平行度、芯ズレ、振れ、傾き全ての精度を0.001mmまで徹底的にこだわりぬきました。

飽くなき加工精度の追及が、究極の平滑作動を実現しました。

従来品とDP-100の加工精度 ※μm

膨張係数の小さいピストンリングを使用することにより、温度変化によるピストンリングの形状変化を最小限に抑えることができます。

いかなる環境でも安定した作動を実現するため、細かな部品1つ1つの物性・特性まで徹底的に見直しました。

■シール構造

バルブにとって流体が外部に漏れることは重大な機能欠陥(低下)であり、外部漏れは最小限に抑えることが求められます。

従来品はジョイントシートガスケットを全面座で押え込む構造であり、これまでの実績の0.5%以下ではありますが、外部漏れが発生する事例がありました。

DP-100はテフロンガスケットを溝型のボディ内部に嵌合し、新設計のカバーと嵌め込む”ラビリンス構造”を採用しました。

ラビリンス構造採用でシール性を飛躍的に向上させました。

■キックスプリング構造

開閉作動において重要な役割をする部品としてキックスプリングがあります。 従来品のキックスプリング内蔵プランジャでは、弁体の開閉の際にキックスプリングが座屈してプランジャ内面に擦れることにより、30万回の作動以降キックスプリングが折損してしまう事例がありました。

DP-100はプランジャの形状を変更し、大型キックスプリングをプランジャの外側に出す構造を採用しました。

そのため、キックスプリングが擦れることはなく、キックスプリングの折損ゼロを実現しました。

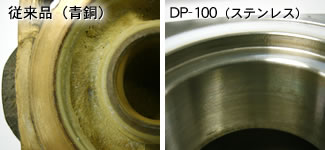

※蒸気ドレンラインにて6ヶ月使用

驚異の耐久性を実現するためには、耐食性の向上も至上命題でした。DP-100は、内部主要部品を含め、ボディをステンレス化(SCS14A)しました。

ステンレスは耐食性が高く衛生的な金属材質として、食品衛生法においても望ましいと定義されている金属材質です。

DP-100はボディをステンレス化することにより、従来品よりもさらに優れた耐食性を実現しました。

また、ロストワックス鋳造法により、複雑な形状を精密に鋳造することに成功し、外観も優美なものとなりました。

DP-100は、各部品の検査から機械加工工程、組立工程、出荷工程まで厳格な品質管理のもと製作しております。

各検査工程においては最新鋭の精密検査装置を導入し、加工・組立工程では緻密な作業要領を作成し、その要領による作業をするよう徹底した管理体制を敷いております。

また、各部品の納入業者管理から、材料ロット管理、工程記録の管理まで徹底した履歴管理体制(トレーサビリティシステム)も確立しています。

「不適合品を次工程に流さない」ための徹底した品質管理システムを確立・運営することが、驚愕の75万回耐久性能の基盤を支えています。

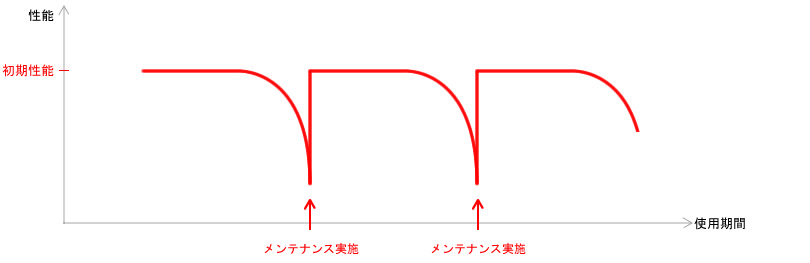

DP-100は驚愕の耐久性を持ちながら、メンテンス性に対してもULTRA –HIGH PERFORMANCE TECHNOLOGY ™の片鱗を見せます。

これまで、電磁弁は壊れたら製品ごと交換する”使い捨て”という認識の下で、ボディやコイルなど使えるものまで無駄に廃棄されていた実状があります。

DP-100は、カートリッジ式部品採用により交換部品が弁体一式とガスケットの2点のみとなり、またトリマーボルト、テフロンガスケットを採用することにより、メンテナンス性が大幅に向上致しました。

配管からボディを外すことなく容易にカートリッジ交換ができるようになり、カートリッジ交換により廃棄物を最小限に削減することが可能になりました。

DP-100は、従来品の”使い捨て”からメンテナンスによる長期継続使用が可能となり、環境性の向上を実現しました。

また、カートリッジ交換によって廃棄物だけでなく交換費用の削減にもなります。

DP-100はユーザー様の電磁弁使用におけるトータルライフサイクルコスト削減に貢献致します。

ボディ、カバーの材質表示により分別回収が容易にできます。